R.S. Meccanica ist seit etwa dreißig Jahren in San Stino di Livenza in der Provinz Venedig tätig. Das Unternehmen hat sich auf die Entwicklung und den Bau von Spritzgussformen für den Automobilsektor spezialisiert.

Für die Herstellung der Kühlkreisläufe für die Formen setzt das Unternehmen auf die Tiefbohrmaschinen des italienischen Herstellers I.M.S.A.

Artikel in der italienischen Fachzeitschrift COSTRUIRE STAMPI (Hrsg. Publitec) – November 2021

Wenn die Form komplex und schwierig zu produzieren ist, kann R.S. Meccanica — ein 1992 in San Stino di Livenza (VE) Italien gegründetes Unternehmen — seinen Kunden einen hohen Mehrwert bieten.

„Wir haben uns auf die Entwicklung und Herstellung von Formen für Kunststoffe spezialisiert, die in den Produktionsprozess der renommiertesten Automobilhersteller auf dem Markt passen“, sagt Gianni Sandrin, Geschäftsführer und Teilhaber des Unternehmens zusammen mit sechs weiteren Partnern: Michele Boatto, Renzo Sandrin, Silvano Mazzon und Luigino Rossi, Ausrüstungsleiter; Roberto Moro, Verwaltungs-/Einkaufsleiter; Eligio Rossi, Vorsitzender/Vertriebsleiter.

R.S. Meccanica entstand und entwickelte sich aus der Initiative und dem unternehmerischen Mut einer Gruppe erfahrener Partner, die alle in demselben Formenbauunternehmen tätig waren.

„Die Gründungspartner sind nach wie vor im Unternehmen präsent und in den einzelnen Schritten vom Design bis zur Produktion aktiv tätig, indem sie ihr Know-how kontinuierlich einbringen“, betont Sandrin.

Im Laufe der Jahre ist das Unternehmen dank laufender Investitionen stetig gewachsen und hat heute 35 Mitarbeiter, einschließlich der Partner.

GROSSE ERFAHRUNG IM AUTOMOBILSEKTOR

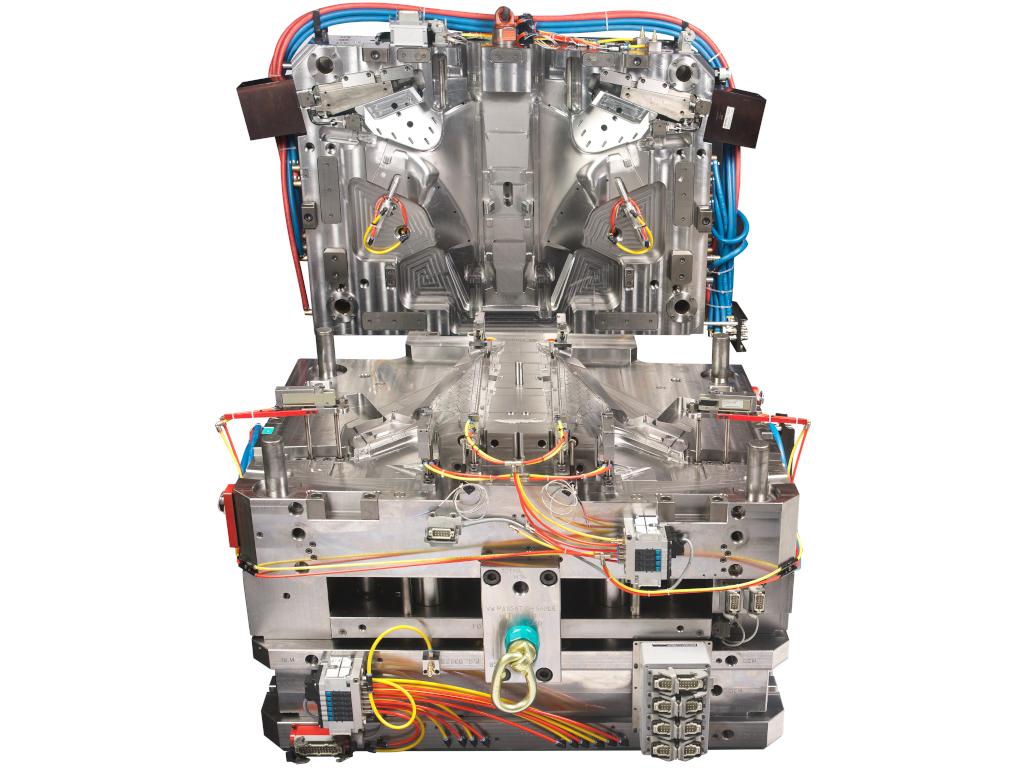

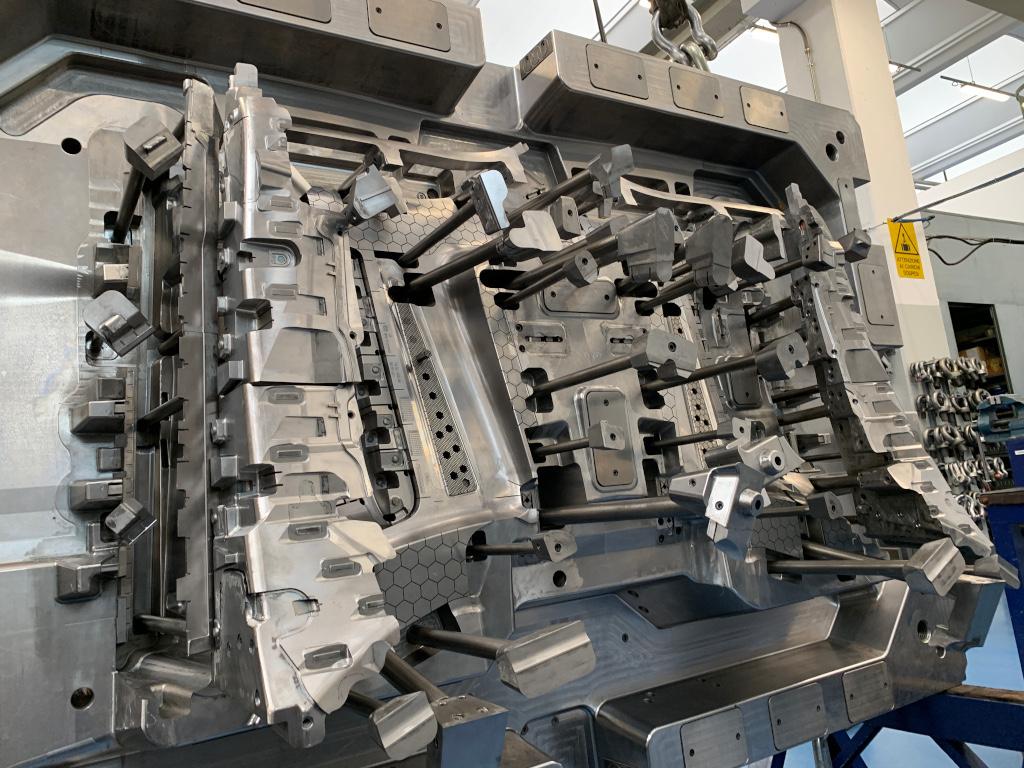

Derzeit ist R.S. Meccanica ist auf den Bau komplexer mittlerer und großer Formen (bis ca. 2.100×1.500×1.600 mm) für den Automobilsektor ausgerichtet: Zweikomponenten-, Überspritz-, Etagen-, Tandem-, Dreh-, Drehwürfel- und Spritzprägewerkzeuge.

„Je nach Größe der Anlage können wir zwischen zwanzig und vierzig Formen pro Jahr bauen. Für den Automobilsektor stellen wir sowohl Innenteile (von Türen bis zu Verzierungen) als auch Außenteile wie beispielsweise Kühlergrills her“, sagt Sandrin.

R.S. Meccanica ist hauptsächlich auf dem ausländischen Markt tätig, wo das Unternehmen den größten Teil seines Umsatzes erzielt. „Wir arbeiten mit wichtigen internationalen Kunden zusammen, insbesondere in Deutschland, Schweden und neuerdings auch in Spanien „, sagt Sandrin.

VOM ENTWURF BIS ZUR ABNAHME DER FORM

Das in San Stino di Livenza ansässige Unternehmen stellt seinen Kunden einen kompletten Service von der Produktentwicklung bis hin zur Abnahme der Form bereit.

„Technologie, Innovation und Erfahrung werden unseren Kunden zur Verfügung gestellt, damit sie die erforderliche Qualität in der Business-to-Business-Kette erreichen können“, sagt Sandrin.

R.S. Meccanica verfügt über einen Maschinenpark, der den neuesten Technologien entspricht: 5-achsige Hochgeschwindigkeitsfräsmaschinen und Bearbeitungszentren mit Palettenwechsler, Draht- und Senkerodieranlagen, Tiefbohrbearbeitungszentren und die klassischen Werkstattmaschinen und -Ausrüstungen.

„Unser Ziel ist es, so viel wie möglich unbemannt zu arbeiten, auch nachts und an Wochenenden, und deshalb ist es wichtig, dass die Maschinen der neuesten Generation mit Werkzeugmagazinen und Palettenwechselsystemen ausgestattet sind“, betont Sandrin.

Das Unternehmen verfügt über eine technische Abteilung, die mit CAD/CAM-Stationen und CAE-Software ausgestattet ist, die in der Lage ist, die verschiedensten Spritzgießverfahren zu simulieren.

VORREITER IN SACHEN INDUSTRIE 4.0

Eine der Stärken von R.S. Meccanica liegt in der Fähigkeit, den gesamten Zyklus der Formenherstellung im eigenen Werk zu verfolgen. „Auf diese Weise können wir nicht nur die Liefertermine einhalten, sondern auch höchste Qualität der Formen gewährleisten. Nur die Formenabnahmeprüfungen werden extern bei einem regionalen Unternehmen unseres Vertrauens durchgeführt“, erklärt Sandrin.

Industrie 4.0 ist stets ein aktuelles Thema, und auf diesem Gebiet ist R.S. Meccanica bereits seit mehreren Jahren aktiv.

„Um unseren Maschinenpark effizient verwalten zu können, haben wir uns schon vor Jahren mit einer Verwaltungssoftware ausgestattet, die eine genaue Produktionsplanung ermöglicht“, erklärt Sandrin. „Als die Vergünstigungen im Zusammenhang mit Industrie 4.0 begannen, haben wir ein neues Bearbeitungszentrum gekauft und alles zertifiziert, weil wir schon bereit waren.“

FÜR DAS BOHREN KOMPLEXER KÜHLKREISLÄUFE

Bei der Herstellung von extrem komplexen thermoplastischen Formen müssen auch die Kühlkreisläufe für die Formanforderungen angemessen und geeignet sein. Und aus diesem Grund verlässt sich R.S. Meccanica auf Lösungen des italienischen Herstellers I.M.S.A.

„Unsere erste Tiefbohrmaschine war das Modell IMSA MF1500BB, das 2002 angeschafft wurde und heute noch in Betrieb ist. Es handelt sich um eine der ersten großen Portalmaschinen von I.M.S.A., die mit einem 20-Tonnen-Tisch und Hüben von 3.000 x 1.500 mm ausgestattet ist“, sagt Sandrin. „Vor dem Kauf haben wir die Maschine mit Modellen anderer Hersteller verglichen und festgestellt, dass die Konstruktionsphilosophie der I.M.S.A.-Maschinen ideal für unser Geschäft ist: Leistung in jeder vertikalen Position dank der vertikalen Portalfahrständer-Struktur; Doppelschwenkbearbeitung dank der Kombination von Drehtisch und Schwenk-RAM; separate Spindeln für das Tiefbohren und vollautomatisches Schaltfräsen“.

Letztes Jahr hat R.S. Meccanica hat ein weiteres I.M.S.A.-Bohrzentrum erworben, und zwar das Modell MF1300/4P EVO, das mit einem Bohrerwechsler mit 4 Positionen und einem Fräswerkzeugwechsler mit 60 Positionen ausgestattet ist.

„In den letzten Jahren werden immer kürzere Lieferzeiten gefragt und deswegen ist es notwendig, Engpässe so weit wie möglich zu beseitigen“, erklärt Sandrin. „Für das Tiefbohren mittelgroßer Formen waren wir gezwungen, auf externe Dienstleister zurückzugreifen, da wir nicht über eine eigene Maschine verfügten. Wir haben daher beschlossen, ein Modell speziell für Formen dieser Größe zu kaufen. Die positiven Erfahrungen, die wir mit dem ersten Bohrzentrum gemacht haben, veranlassten uns, uns erneut an I.M.S.A. zu wenden und das Modell MF1300/4P EVO zu kaufen, das Anfang letzten Jahres installiert wurde.“

16 STUNDEN DAUERBETRIEB OHNE BEDIENER

Das Tiefbohrzentrum MF1300/4P EVO eignet sich besonders für Werkzeugmacher, die die Rentabilität der Tiefbohrphase optimieren müssen. Dank des automatischen Wechselsystems von 4 Tiefbohrern ist es möglich, ohne Unterbrechung bis zu 4-mal so tief zu bohren oder unterschiedliche Bohrerdurchmesser zu verwenden.

„Zwischen Extraktion und Kühlung wird in den Spritzgussformen viel tiefgebohrt. Mit dem Zentrum MF1300/4P EVO können wir bis zu 16 Stunden ununterbrochen ohne Bediener arbeiten“, erklärt Sandrin. „Unser Ziel ist es, die Maschine unbemannt mit der gleichen Geschwindigkeit arbeiten zu lassen, wie wenn ein Bediener anwesend wäre. Als wir die Maschine gekauft haben, baten wir I.M.S.A. um einige Ergänzungen wie den Einbau von Kameras zur Beobachtung des Arbeitsbereichs, den Einbau von Faltenbälgen zum Schutz der X-Achse und einen doppelten Bildschirm. Änderungen, die I.M.S.A. auch an den später gebauten Modellen vorgenommen hat“.

EINE EINZIGE EINSTELLUNG DES WERKSTÜCKS IN DER TISCHMITTE

Das Tiefbohrzentrum MF1300/4P EVO, das für die Bearbeitung von Formen mit einem Gewicht von bis zu 12 t geeignet ist, kann bei Durchmessern von 4 bis 40 mm aus dem vollen Material bis zu 1.300 mm tief bohren. Diese Leistung ist in jeder vertikalen Position dank der Struktur mit vertikalem Portalständer sichergestellt, die den Ständer sowohl unten als auch oben stützt — eine 16-mal höhere Steifigkeit als bei einem nur unten geführten Ständer.

Auch die Doppelschwenkbearbeitung ist dank der Kombination von Drehtisch und Schwenk-RAM möglich. Der RAM verfügt über zwei separate Spindeln zum Tiefbohren und zum vollautomatischen Schaltfräsen.

Die Tiefbohrspindel des Modells MF1300/4P EVO hat eine Leistung von 11 kW bei 4.200 U/min und ist flüssiggekühlt. Der Bohrerwechsler ersetzt 4 Tiefbohreinheiten.

Die Frässpindel hat eine Leistung von 29 kW und eine Drehzahl von 6.000 U/min, bei einem maximalen Drehmoment von 200 Nm. Der Werkzeugwechsler ist ISO 50 für den automatischen Austausch von 20, 40, 80 Fräswerkzeugen.

Der horizontale Fräshub von 1.100 mm ergibt sich aus der Addition des Stößelhubs (W-Achse 650 mm) und des Hubs der Frässpindelhülse (Z-Achse 450 mm).

Verlängerte Querhübe und der Schwenktisch erhöhen die Erreichbarkeit der Werkstückoberfläche und ermöglichen eine einmalige Einstellung in der Tischmitte.

Weitere Merkmale sind: Fortgeschrittenes RTCP für die Doppelschwenk-Bearbeitung; ein einziger Nullpunkt für die Verwaltung der beiden Spindeln auf den 4 Seiten der Form; IMSA/HEIDENHAIN-spezifische Funktionen für die Steuerung des Tiefbohrprozesses.

VIBRATIONEN MINIMIEREN UND DIE GERADHEIT ERHÖHEN

Die 2009 erstmals eingesetzte I.M.S.A.-Bohrerwechsellösung ersetzt 4 Tiefbohreinheiten, die jeweils aus einem Einlippenbohrer komplett mit Spänekasten, Bohrerführungsbuchse, Haltelünetten und ISO 50-Spindelhalter bestehen. Dadurch werden die korrekten Konstruktionsausrichtungen beibehalten und somit die Vibrationen minimiert und die Geradheit erhöht.

„Mit einer I.M.S.A.-Tiefbohrmaschine ist es bereits die Norm, 30-40 m in klassische Formmaterialien zu bohren, bevor der Einlippenbohrer ausgetauscht oder geschärft werden muss“, erklärt Luca Picciolo, I.M.S.A.-Vertriebsleiter. „Die Entscheidung für eine „4P“-Bohrerwechsellösung hängt also nicht unbedingt mit der Autonomie des einzelnen Einlippenbohrers zusammen, sondern vielmehr mit der Möglichkeit, bis zu 4 verschiedene Durchmesser auf der Maschine zu verwalten, kombiniert mit einem ISO 50-Fräswerkzeugwechsler für alle ergänzenden Bearbeitungen auf einer vollautomatisch schaltbaren Hilfsspindel“.

Die MF1300/4P EVO kann mit einem 2-Stationen-Palettenwechsler ausgestattet werden.

„Dank dieser I.M.S.A.-Bohrmaschine konnten wir die Fertigungszeit der Form reduzieren, was beweist, dass es sich um eine effiziente und schnelle Maschine handelt, die unsere Produktionsanforderungen voll erfüllt“, so Sandrin abschließend.